Filastruder

Filastruder como primera línea de defensa contra la propagación de la COVID-19, la mascarilla, un simple dispositivo diseñado para proteger de la inhalación y transmisión de agentes infecciosos, ha afectado la vida de miles de millones de personas en todo el mundo.

Desde que empezó la pandemia mundial la utilización de mascarillas ha sido una necesidad y en muchos casos una obligación, pero a pesar de todo lo bueno que han hecho, su eliminación representa un desafío ecológico monumental que se ha ignorado en gran medida a favor de preocupaciones más inmediatas. Se estima que se han utilizado aproximadamente 129 mil millones de mascarillas cada mes mundialmente, de las cuales, la mayoría fueron diseñadas para un solo uso. Mitigar el impacto de estos equipos de protección personal (PPE)en nuestro medio ambiente supone un desafío de gran escala, puesto que las mascarillas pueden tardar más de 400 años en descomponerse.

Según la Conferencia de las Naciones Unidas para el Comercio y el Desarrollo, alrededor del 75 % de las máscaras y otros desechos relacionados con la pandemia terminarán en vertederos o flotando en nuestros océanos. Al no poderse incinerar ni reciclar mediante sistemas tradicionales, ¿qué se supone que debemos hacer exactamente con ellas? Un equipo de investigación de la Universidad de Bristol, en Inglaterra, parece haber encontrado la solución. La idea detrás de la iniciativa es recolectar mascarillas quirúrgicas y transformarlas en material de impresión 3D, concretamente filamento.

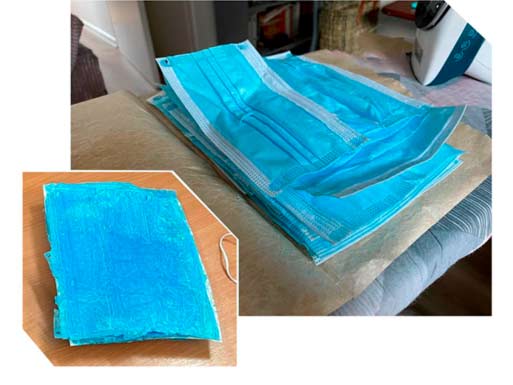

En las primeras pruebas, el equipo se puso en contacto con un fabricante de PPE que suministró 1 kg de mascarillas defectuosas (gomas sueltas o sin varilla para la nariz) de polipropileno tipo IIR gratuitamente. Las mascarillas eran productos quirúrgicos certificados que cumplían con los estándares EN14683: 2019 Tipo IIR.

Mascarillas cedidas para el proyecto. Fuente: Universidad de Bristol.

El primer paso del proceso, más allá de quitar las tiras elásticas de las orejas y cualquier lámina de metal que pueda haber en la nariz, es calentar una pila de mascarillas entre dos trozos de papel antiadherente con una plancha.

Mascarillas convertidas en láminas. Fuente: Universidad de Bristol.

Esto hace que se derritan y se conviertan en una lámina sólida con la que es mucho más fácil trabajar y evita que se obstruya la máquina donde se realiza el proceso de esmerilado. Las láminas resultantes se pasan por una licuadora para producir unos finos gránulos (pellets) de polipropileno azul que son aptos para el proceso de extrusión.

Pellets resultantes. Fuente: Universidad de Bristol.

Antes de pasar al siguiente paso es necesario aclarar que las mascarillas son sometidas a altas temperaturas que los investigadores consideran suficiente para matar las posibles bacterias de COVID-19 y desinfectar el material. Aún así, las que ellos utilizaron en el proyecto no habían sido usadas previamente.

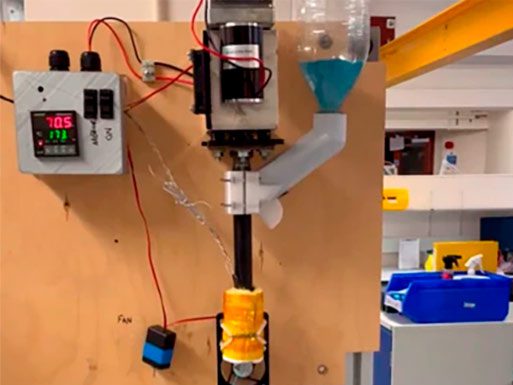

En el tercer paso, los pellets acaban en la máquina (una trefiladora) que los convierte en filamentos. Para convertir el material de las mascarillas en el filamento necesario para una impresora 3D, los investigadores usaron el Filastruder, un producto de código abierto y que está en constante evolución gracias a la comunidad de usuarios que comparten sus diseños y configuraciones.