Fabricación de herramientas 3d

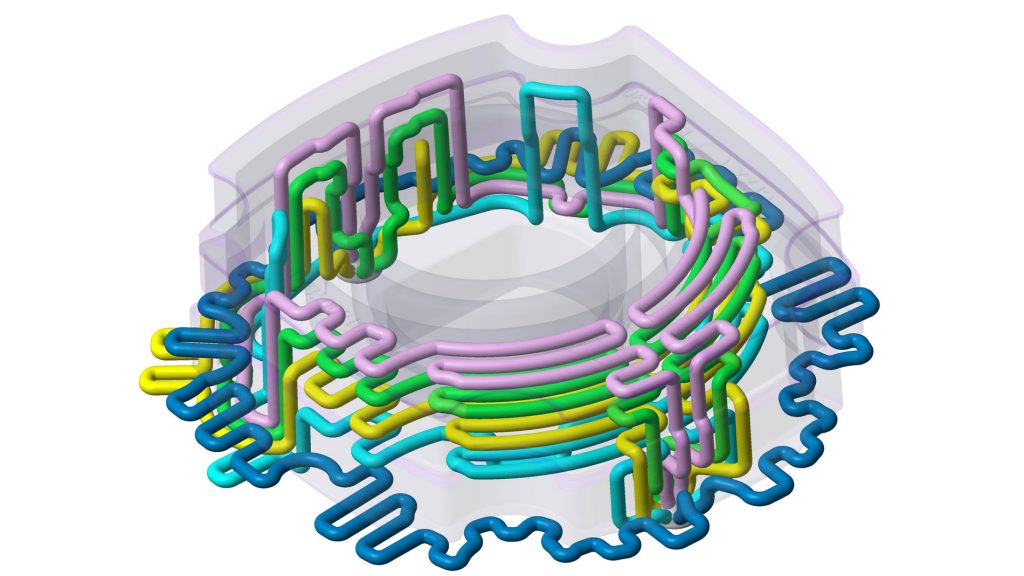

Si bien las suelas de zapatos impresas en 3D son considerablemente más elegantes y llamativas, los métodos de producción de zapatos del mundo siguen siendo en gran medida de naturaleza convencional. Los moldes se utilizan para fabricar la mayoría de las suelas que no están hechas de cuero, y los sistemas de moldeo por inyección correspondientes las producen en masa por cientos de miles (o incluso millones). Dicho esto, esta es otra área en la que las empresas tienen las herramientas AM al alcance de la mano. Para aumentar la eficiencia de sus operaciones de moldeo por inyección, los fabricantes a veces utilizan insertos de moldes impresos en 3D. Éstos se producen típicamente a través de la fusión del lecho de polvo. En los núcleos de moldes impresos en 3D de este tipo, los canales de enfriamiento optimizados para el flujo y colocados inteligentemente facilitan tasas de enfriamiento mucho mejores, lo que a su vez hace que los tiempos de ciclo sean más cortos. En última instancia, esto significa que las suelas de plástico moldeado por inyección salen de la línea más rápido. Es un concepto bastante simple y se puede aplicar a todo, desde zapatos hasta tapas de botellas de plástico o controles operativos en vehículos.

Uno pensaría que esto establecería un escenario ideal para que AM vea un uso más generalizado en la fabricación de herramientas y moldes. Después de todo, la industria de producción de moldes fue una de las primeras en darse cuenta de cómo podía beneficiarse de esta tecnología. Los insertos de moldes impresos en 3D han estado en el mercado durante más de 15 años, pero al comienzo de ese período, los fabricantes de moldes tradicionales lucharon mucho con las limitaciones tecnológicas y la falta de viabilidad económica que percibían en estos productos.

Reunión de mentes en el diseño de moldes: Carlo Hüsken (izquierda) dirige la empresa emergente iQtemp GmbH, que se especializa en enfriamiento conformal. Günther Rehm se encarga de los esfuerzos de marketing y ventas de la empresa. Hüsken ha estado trabajando en núcleos de moldes impresos en 3D durante más de 15 años, comenzando en LaserBearbeitungCenter en Kornwestheim (suroeste de Alemania) en 2006. A finales de 2019, Hüsken y Rehm se unieron a Listemann Technology AG para fundar iQtemp GmbH como miembro independiente de Listemann grupo. Imagen: Thomas Masuch.

Tiempos de ciclo más cortos y más confianza en la calidad

La industria del calzado es un mercado clave en la fabricación de moldes. Este inserto de molde impreso en 3D fue presentado por Addup en Formnext 2021. Imagen: Thomas Masuch

Un cambio sutil en esta tendencia estaba en el aire en Formnext 2021, donde varios fabricantes y proveedores de servicios dedicaron parte del espacio de su stand a sus últimos insertos de moldes impresos en 3D. “En general, estamos viendo un mayor interés en el mercado; Los insertos de moldes impresos en 3D son cada vez más populares”, afirma Günther Rehm, gerente de ventas y marketing del grupo Listemann de Liechtenstein y cofundador de la nueva empresa iQtemp GmbH, que se especializa en insertos de este tipo. “La industria de fabricación de moldes continúa ganando confianza en la calidad de estos insertos”.

Mayor diversidad de materiales, sistemas AM más rápidos

El aumento de la demanda de insertos de herramientas impresos en 3D en la fabricación de moldes también tiene que ver con los avances tecnológicos realizados en la impresión 3D en general, especialmente con respecto a los materiales y las técnicas de lecho de polvo. “Hace unos 10 años, por ejemplo, solo podíamos usar un material para hacer moldes: 1.2709, que es un acero martensítico que no resiste muy bien la corrosión”, explica Günther Rehm. Continúa informando que ahora hay disponibles de cinco a siete tipos de acero compatibles con la construcción de moldes, y iQtemp usa tres de ellos (además del 1.2709). Junto con las variantes resistentes a la corrosión M789 y W360 de Böhler, funciona con una versión avanzada de 1.2343 que, según Rehm, admite niveles extraordinarios de dureza, lo que lo hace especialmente adecuado para la extrusión de aluminio.

Al mismo tiempo, se han realizado mejoras considerables en las impresoras 3D en los últimos años. Muchos ahora vienen con cuatro láseres en lugar de uno, y algunos cuentan con áreas de construcción calentadas que mitigan las diferencias de temperatura durante la producción. Esto hace que los componentes resultantes sean menos frágiles y reduce su tensión residual. “Esto no solo ha reducido bastante los costos involucrados en los insertos de moldes impresos en 3D”, dice Rehm. “También estamos logrando un nivel completamente diferente de calidad del material. Podemos reproducir la estructura del acero laminado, y la superficie se puede pulir hasta que brille”.