Impresion en resina por WS Audiology

WS Audiology, es una empresa líder en audífonos, que ha adoptado la solución de impresión 3D de alta velocidad de 3D Systems para mejorar la calidad y el funcionamiento de sus procesos de fabricación de moldeo por inyección con la impresion en resina 3D de pinzas, accesorios y prototipos de grado de producción en su Lynge, Dinamarca. Pionero en la impresión 3D para la fabricación de carcasas para audífonos. WS Audiology ha ampliado su uso de la impresión 3D para resolver una variedad de desafíos de desarrollo de productos y líneas de fabricación, citando la calidad, el rendimiento y la versatilidad del material como beneficios clave de la solución.

«Vimos desde el principio que tenía las calificaciones adecuadas en términos de calidad de salida, rendimiento de producción y [amplitud] de materiales».

– Henry Frederiksen, diseñador de herramientas, WS Audiology

El Reto

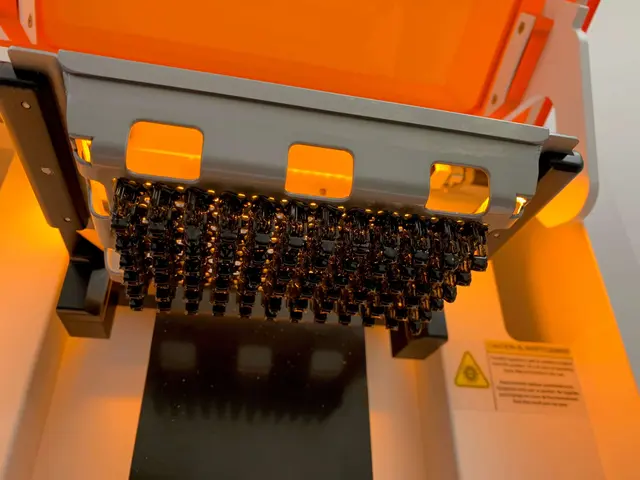

El reto fue que hay muchas piezas diferentes moldeadas por inyección dentro de los audífonos de la marca Widex de WS Audiology. Estas piezas incluyen carcasas, contactos y bloques para componentes electrónicos que se instalan en cada audífono, algunos de los cuales son tan pequeños como 8 mm x 3 mm. Debido a su tamaño, esta categoría de piezas requiere manipulación robótica en lugar de manual, con ventosas para piezas más grandes y pinzas metálicas para piezas pequeñas. Sin embargo, estos métodos de manejo tienen inconvenientes. Las ventosas tienen dificultades para orientar correctamente las piezas, lo que conduce a la pérdida de agarre, y las pinzas de metal son propensas a dejar marcas en las piezas, además de tener largos plazos de fabricación.

Para las aplicaciones de herramientas de producción de WS Audiology, se aprovecha la figura 4 PRO-BLK 10 y la figura 4 RUBBER-65A BLK . La gama de materiales disponibles con la plataforma Figure 4 hace posible abordar un amplio conjunto de aplicaciones con una mayor diversidad en las propiedades de los materiales, con químicas de materiales que han sido diseñadas para uso a largo plazo, hasta 1,5 años para piezas exteriores y hasta 8 años para piezas interiores (según los métodos de prueba de ASTM). Figure 4 PRO-BLK 10 es un material rígido de grado de producción, y Figure 4 RUBBER-65A es un caucho de grado de producción de resistencia media al desgarro con dureza Shore 65A y un alto alargamiento a la rotura.

El resultado

El resultado fue: LA ENTREGA RÁPIDA DE PIEZAS DE MEJOR RENDIMIENTO, VERSATILIDAD Y MENOR TIEMPO DE ENTREGA contando con:

- Acceso más rápido a las piezas, disponible en 1-2 días

- Manejo de agarre suave, reemplaza las empuñaduras de metal dañinas

- Alto volumen de producción, cientos de piezas únicas impresas anualmente

- Versatilidad de aplicación, incluyendo pinzas, plantillas, accesorios y prototipos

Síguenos en nuestras redes sociales y entérate de todo lo relevante el en mundo de la impresión 3D

Consulta los próximos eventos relacionados a la impresión 3D