Adhesivos 3d en la impresión 3D

Los adhesivos son casi tan antiguos como la historia cultural de la humanidad misma. Hace más de 100 000 años, nuestros antepasados de la Edad de Piedra comenzaron a colocar cuchillos, puntas de lanza y hojas de hacha en ejes de madera utilizando savia de árbol y brea de abedul. Hoy en día, la fuerte demanda de uniones adhesivas ha dado lugar a una importante industria que tiene una influencia fundamental en la forma en que se fabrican los productos industriales modernos. “Un teléfono inteligente puede contener hasta 70 cintas Tesa y un automóvil eléctrico hasta 130”, señala Frank Virus, que trabaja en tecnología y desarrollo de productos en Tesa SE. Con sede en Norderstedt (cerca de Hamburgo, Alemania), esta filial de Beiersdorf AG emplea a unas 4.800 personas y está especializada en soluciones autoadhesivas de este tipo.

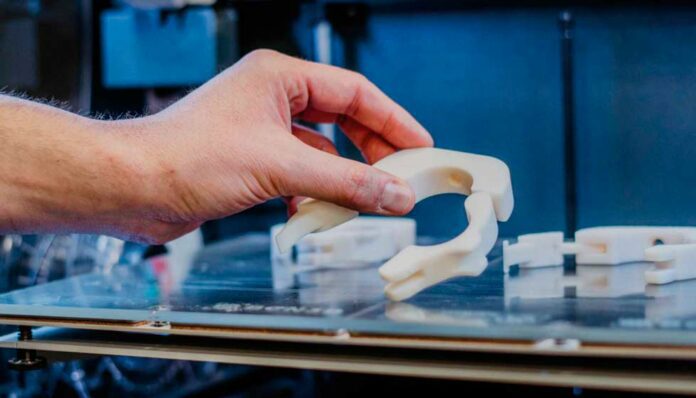

En su desarrollo de nuevos productos, Tesa también ha puesto el ojo en la impresión 3D desde hace varios años. Sus primeras ideas y conceptos relacionados datan de 2011. “Sin embargo, la tecnología no había avanzado lo suficiente en ese entonces y no era compatible con el uso industrial”, recuerda Virus, señalando que esto ha cambiado desde entonces. «Los requisitos previos en términos de tecnología y aceptación ahora son muy diferentes». Tesa desempolvó la idea de la cinta de impresión 3D hace unos años y ahora ha estado usando un Freeformer de Arburg en el desarrollo de productos desde 2019. Después de pedir prestada una 200-3X al principio, la empresa finalmente compró una unidad 300-3X más grande. También utiliza máquinas de la filial de Arburg innovatiQ para algunas de sus recetas de materiales.

Los expertos de Tesa Frank Virus (izquierda) y Manuel Bendeich trabajan en un adhesivo de contacto con su Freeformer. Imagen: Tesa SE

“Impresión 3D reactiva” de cinta

La cinta de impresión 3D requiere un sistema sofisticado. Después de todo, los adhesivos contienen una gran cantidad de productos químicos básicos que se procesan en la sustancia pegajosa deseada. “Nuestro proceso involucra la impresión 3D reactiva, lo que significa que el adhesivo se produce durante el proceso mismo”, explica Virus. Por lo tanto, la cinta impresa en 3D de Tesa exhibe ciertas propiedades relacionadas con el proceso. A diferencia de los adhesivos líquidos, tienen un grosor específico y conservan su forma, por ejemplo, lo que según Virus es necesario en la fabricación de teléfonos inteligentes o partes del chasis de los vehículos.

Para imprimir cinta usando un Freeformer, primero se produce granulado en un procedimiento especial conocido como granulación bajo el agua. Esto inicialmente enfría el granulado y evita que se seque, lo que haría que todo se pegara. En un paso posterior, el granulado se recubre con polvo para que pueda almacenarse. Usarlo en el Freeformer lo vuelve a calentar y lo mezcla, lo que reactiva sus propiedades adhesivas.

Entre otras aplicaciones, estos adhesivos permiten unir componentes de teléfonos inteligentes sin desperdicios. Imagen: Tesa SE

Los métodos de cinta de impresión 3D de Tesa ya han avanzado hasta el punto de que, en teoría, una gran parte de su cartera actual podría producirse utilizando técnicas AM. Sin embargo, en comparación con la producción tradicional de cintas, estos métodos son significativamente más complejos. “Cuando se trata de fabricar nuestros productos establecidos, generalmente no podemos ser competitivos haciéndolo de esa manera”, dice Virus, quien ve más posibilidades para la impresión 3D en el desarrollo de nuevos productos. Él considera crucial que tales ofertas puedan ofrecer un valor adicional en comparación con las soluciones adhesivas anteriores. Virus ve crecer la demanda de productos más avanzados como estos, particularmente porque los clientes de Tesa buscan cada vez más que una simple unión adhesiva entre dos superficies. Necesitan soluciones que también proporcionen aislamiento, funcionen como selladores u ofrezcan conductividad térmica o eléctrica. “La impresión 3D es una forma excelente de obtener características especiales como estas”, revela Virus. Como ejemplo, dice que sería posible fabricar una cinta basada en un diseño de sándwich con capas intermedias de ABS y TPU o TPA, lo que le daría a la cinta propiedades mecánicas mucho más fuertes. Debido a esta amplia gama de posibilidades, Virus está convencido de que las soluciones adhesivas impresas en 3D serán mucho más que meros productos de nicho en el futuro.